液氮罐智能移动吊臂系统安装调试说明-j9九游国际真人

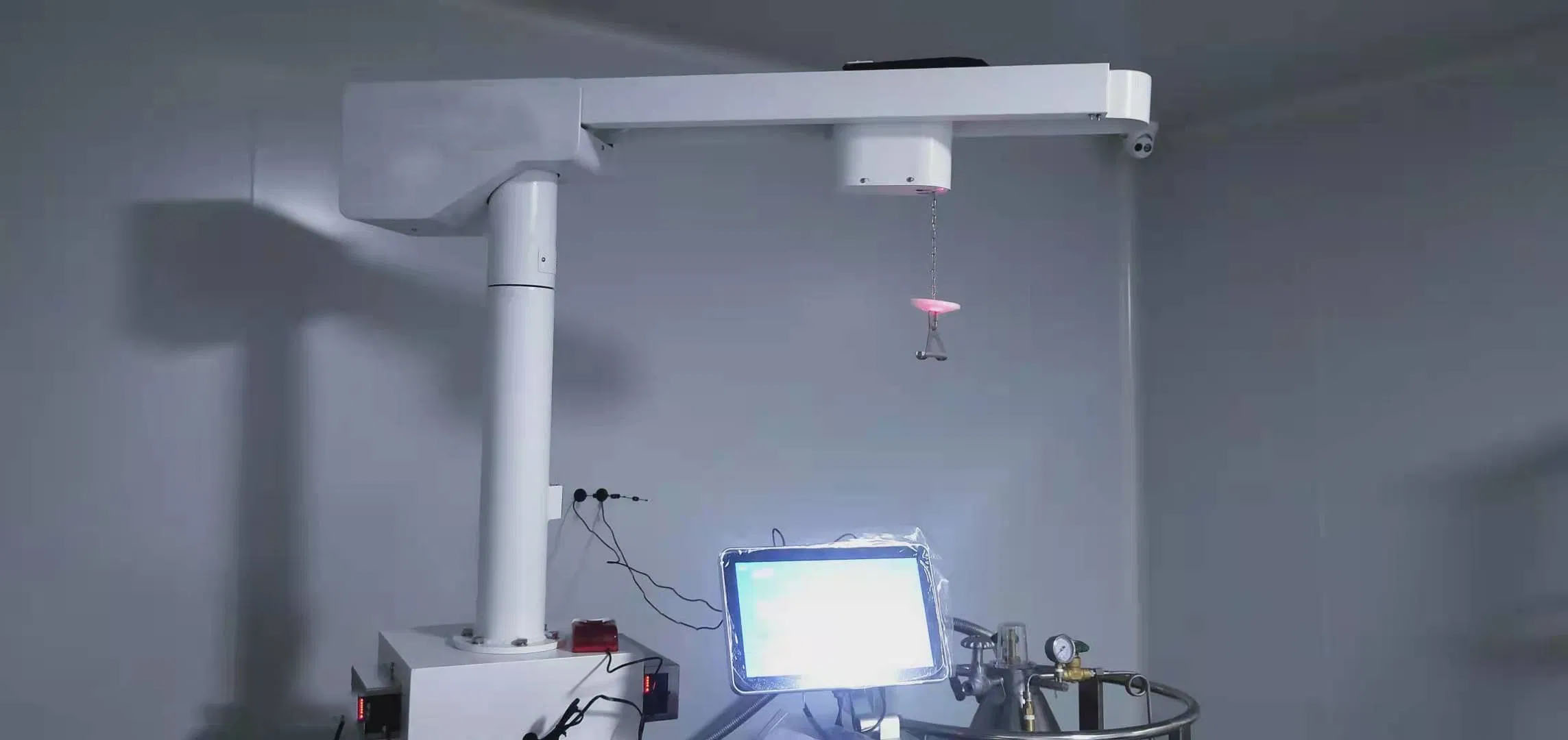

液氮罐智能移动吊臂系统的安装与调试是保证液氮安全、高效使用的重要环节。此系统通常包括吊臂、控制模块、传感器以及电源单元,能够在不同环境下灵活操作,确保液氮的正确搬运和储存。以下将详细介绍该系统的安装步骤、调试方法及相关参数。

设备准备与安装步骤

在进行液氮罐智能移动吊臂系统的安装之前,首先需准备好相关设备和工具。设备清单包括:智能移动吊臂、液氮罐、电源模块、控制面板以及必要的连接线和固定件。工具方面,常用的有扳手、螺丝刀、电缆剪刀等。

1. 吊臂固定:选择合适的安装位置,确保吊臂的活动范围内没有障碍物。使用水平仪确认吊臂的水平状态,将吊臂通过预留孔固定在支架上,确保其稳固性。螺栓紧固时,建议使用扭力扳手,扭矩设定为50 nm,以保证连接的可靠性。

2. 控制模块安装:控制模块通常应安装在吊臂的操作面附近,以方便操作人员监控和控制。根据说明书,将控制模块和吊臂连接,确保信号线与电源线的分开布置,避免干扰。

3. 传感器配置:在吊臂端部安装传感器,建议使用超声波传感器,其测量范围可达4米,精度为±1 cm。确保传感器朝向合适方向,防止误读。传感器的供电电压通常为5v,连接时注意正负极。

4. 电源连接:按照说明书连接电源模块,确保电源电压稳定在110v至240v之间。可以使用万用表测试电源是否正常,确保接线无误后,再通电测试。

调试过程

完成以上安装步骤后,需要对系统进行调试,以确保各个组件正常工作。

1. 功能测试:通电后,检查控制模块的指示灯是否正常亮起。通过控制面板进行基本功能测试,包括吊臂的上下移动、左右旋转等。每个动作应平稳无阻,若发现卡顿现象,应检查机械连接部分。

2. 传感器校准:将液氮罐放置在吊臂下方,启动传感器进行测距测试。通过控制面板输入标准高度(如80 cm)与实际测量值进行比对,如有偏差,需在控制模块中调整传感器灵敏度,确保测量误差不超过±5 cm。

3. 负载测试:在确认吊臂功能正常后,进行负载测试。液氮罐一般重量在50 kg至200 kg之间,测试时可选择不同重量的负载进行模拟,确保吊臂在最大负载下仍能平稳运行。此时,监测吊臂的电流消耗,理想情况下不应超过额定电流的80%。

4. 安全检查:检查所有连接件和固定件,确保无松动或损坏。对传感器和电源模块进行绝缘测试,确保安全运行。可使用绝缘电阻计进行检测,要求绝缘电阻值不低于1 mω。

维护与使用注意事项

为了保障液氮罐智能移动吊臂系统的长期稳定运行,需要定期维护。

- 定期检查电源线和信号线的磨损情况,确保无破损。

- 每季度对传感器进行一次校准,以防因环境变化导致测量不准。

- 对吊臂的活动部位涂抹润滑油,避免因摩擦导致的机械故障。

在使用过程中,操作人员应时刻关注控制面板上的状态指示,遇到异常信号应立即停机检查。同时,为了安全起见,应配备适当的个人防护装备,如防静电手套和护目镜,以防止在操作液氮过程中出现意外。

以上步骤与方法为液氮罐智能移动吊臂系统的安装与调试提供了详细指导,确保系统在使用中的安全与高效。